von Am 21.10.2006 wurde durch Herrn Ortsbürgermeister Klaus Liebing – zugleich Vorsitzender des Fördervereins „Dorfgemeinschaft Neuhof e.V. - anlässlich einer feierlichen Einweihung der historische Gipsbrennofen in Neuhof bei Bad Sachsa in Betrieb genommen.

Unter Federführung des Fördervereins „Dorfgemeinschaft Neuhof e.V.“ wurde mit Unterstützung des Fördervereins „Deutsches Gipsmuseum e.V.“ sowie der Firmen BPB Formula GmbH / Walkenried, MPL GmbH / Niemetal, Ührder Steinbruchsgesellschaft mbH und GEOTEKT GbR / Bad Sachsa der ursprünglich in Dorste von Herrn Werner Binnewies († 2005) errichtete Gipsbrandofen dort abgebaut und in der Nähe des Dorfgemeinschaftshauses Neuhof als Bestandteil des Naturlehrpfades Kranichteich wieder rekonstruiert.

Der von Werner Binnewies mit wissenschaftlicher Unterstützung der TU Clausthal erbaute mittelalterliche Gipsbrennofen wurde in Dorste in unmittelbarer Nähe des heutigen Betriebs der Südharzer Gipswerk GmbH aus Dolomit-Steinen aus Ührde und Mörtellehm aus Förste im Herbst 1994 errichtet und im März 1995 erstmals in Betrieb genommen. Im Laufe der Jahre folgten dann weitere sieben Brände, wobei der letzte Brennversuch am 4. September 1999 durchgeführt wurde. Einzelheiten über den Ofen bzw. die Brennversuche können nachgelesen werden unter: http://www.karstwanderweg.de/publika/heimatbl/54/61-63/index.htm Aufgrund der Tatsache, dass der Ofen seit dieser Zeit - also seit 1999 - nicht mehr betrieben wurde, wurde durch die Familie des im Jahre 2005 verstorbenen Erbauers Werner Binnewies angeregt, den Ofen unter die Obhut des Fördervereins „Deutsches Gipsmuseum e.V.“ zu stellen und ihn zum geplanten Standort Walkenried zu transportieren und dort wieder aufzubauen. Die Realisierung des Wiederaufbaus des Gipsbrennofens auf dem Domänengelände des Zisterzienserklosters Walkenried scheiterte letztendlich daran, dass die zu erwartenden Emissionen durch Rauch und Wasserdampf aufgrund der sich in unmittelbarer Nähe befindlichen Wohnbebauung u.U. zu erheblichen Belästigungen der Einwohner geführt hätten. Insofern nahm man das Angebot des Fördervereins „Dorfgemeinschaft Neuhof e.V.“ dankend an, den Ofen im Bereich des unteren Kranichteiches zu etablieren, zumal unweit dieses Standortes (ca. 100 m) von 1890 bis 1919 ein Gipsofen des Maurers Leopold Ewald stand; so dass der historische Bezug gegeben war. Nachdem eine entsprechende Genehmigung zur Errichtung und Inbetriebnahme durch den Landkreis Osterode im April 2006 ausgesprochen wurde, wurde der Ofen in Dorste im Juni 2006 abgebaut und direkt anschließend in Neuhof auf einer von der Weidegenossenschaft Neuhof dankenswerterweise zur Verfügung gestellten Fläche wieder aufgebaut.

Als Ersatz für die beim Ofenbau verwendeten Dolomitsteine, die durch die thermische Beanspruchung bei den Brennversuchen in Dorste beschädigt wurden, wurden Dolomitsteine aus dem Steinbruch der Ührder Steinbruchsgesellschaft mbH zur Verfügung gestellt. Der Lehm für den Mörtel entstammt einer Kiessand-Grube der Fa. Heidergott GmbH in Bad Sachsa. Der Aufbau des Ofens erfolgte durch beratende Unterstützung von Herrn Bernd Binnewies, dem Sohn von Werner Binnewies, und unter Leitung von Herrn Edmund Rahde aus Neuhof, dem drei vom Job-Center Osterode zur Verfügung gestellte Arbeitskräfte sowie zahlreiche ehrenamtliche Helfer des Fördervereins „Dorfgemeinschaft Neuhof e.V.“ mit großem Engagement geholfen haben. Diesbezüglich wurden insgesamt mehr als 1.500 Arbeitsstunden abgeleistet. Mit weiterer Unterstützung des Bau- und Forstamtes Bad Sachsa, der Firma E. Tschetschikow + F. Seele / Herzberg, dem Malermeister Wolfgang Balogh / Neuhof und dem Dachdeckerbetrieb Kühnel / Neuhof konnte dann im August der erste Versuchsbrand zur Trocknung des verarbeiteten Mörtellehms durchgeführt werden.

In Vorbereitung auf den ersten Gipsbrand wurden durch Herrn Dr. Gerald Dehne (MPL GmbH) in Absprache mit Herrn Andreas Feist vom Spezialgipswerk BPB Formula GmbH / Walkenried aus dem benachbarten Steinbruch Kranichstein hochreine Gipssteine mit unterschiedlicher Stückigkeit (Faust- bis Kopfgröße) zur Verfügung gestellt. Als Brennmaterial diente sowohl Buchen- als auch Fichtenholz, welches durch den Landwirt Dirk Schade bzw. das Forstamt Bad Sachsa kostenlos geliefert worden war.

Nachdem das Holz im Ofen in Brand gesetzt war, wurde durch den Diplom-Mineralogen Dr. Gerald Dehne noch ein kurzer Abriss über die Geschichte des Gipsbrandes vorgetragen:

Alle historischen Gipsbrennöfen wurden stets von der unteren Ofenmitte aus mit Holz, Torf oder Steinkohle befeuert. Hierbei entstanden Temperaturen, die zum Teil deutlich über 800° C lagen, so dass man von sogen. Hochbränden sprechen kann. Im Vergleich hierzu ist anzumerken, dass unser „moderner“ Stuckgips bei einer max. Temperatur von 200° C calciniert (gebrannt) wird. Die Regelung der Temperatur wurde in den historischen Gipsbrennöfen durch den Einsatz unterschiedlicher Holzarten – z.B. Buche für hohe und Weide für niedrige Temperaturen – durchgeführt. Beim Gipsbrand am 21.10.2006 wurden letztendlich ca. 4 to Hochbrand-Gips produziert, die nach einer Abkühlungsphase von 2 Tagen in wasser- und luftdichte Kunststoff-Behälter aus dem Brennofen umgefüllt wurden und im Spezialgipswerk BPB Formula in Walkenried eingelagert worden sind. Erste labortechnische Untersuchungen, die dankenswerterweise von den Labor-Mitarbeitern der BPB Formula GmbH durchgeführt worden sind, haben anschließend ergeben, dass die Rohsteine je nach Positionierung im Ofen und die dadurch variierende Lage im Hitzestrom unterschiedlich calciniert (gebrannt) worden sind. So zeigten die Steine, die relativ weit unten im Schacht lagen, nur eine ungenügende Calcinierung, so dass noch ca. 40 % Dihydrat, also nicht entwässerter Rohgips (CaSO4 x 2 H2O), ca. 57 % Halbhydrat (gebrannter „Stuckgips“, CaSO4 x 0,5 H2O) und nur ca. 3 % wasserfreier Anhydrit (A II, „Hochbrand-Gips“; CaSO4) anhand einer Gipsphasenanalyse ermittelt wurden. Andere Proben aus dem direkt der Hitze ausgesetzten oberen Bereich wiesen dagegen kaum Rohgips (Dihydrat; ca. 1%) und nur sehr wenig Halbhydrat (ca. 3 %) auf. In weiteren labortechnischen Versuchen wird das Phasensystem bzw. die damit in Zusammenhang stehenden Temperaturbedingungen noch näher untersucht werden. Hierzu muss das Gesamtmaterial gemahlen und homogenisiert werden, um einen repräsentativen Durchschnittswert des naturgemäß heterogenen Gipses aus dem Schachtofen zu erhalten. Parallel hierzu soll das Material in Großversuchen auf seine Verwendbarkeit beispielsweise bei der Restaurierung historischer Bauwerke (Kloster Walkenried, Stadtmauer Osterode etc.) getestet werden. Schon jetzt ist aber festzuhalten, dass der erhaltene Hochbrandgips hinsichtlich seiner mineralogischen und chemischen Zusammensetzung qualitativ vergleichbar mit den historischen Gipsbrandprodukten ist und somit schon der erste Versuch als Erfolg zu bewerten ist. Bad Sachsa, den 16. November 2006 Autoren-Adresse: Dr. Gerald Dehne, Merseburger Str. 14, 37441 Bad Sachsa |

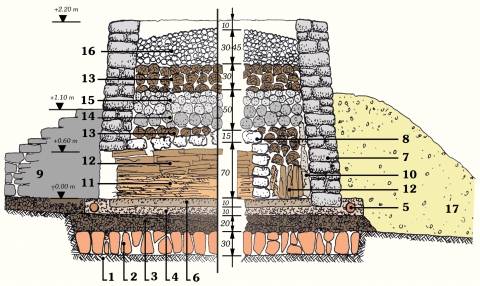

Nachdem Gipssteine und Holz in wechselnden Schichten nach den Anleitungen von Herrn Bernd Binnewies (s. Ausschnitt Informationstafel zum Gipsbrennofen) eingelagert worden sind, konnte am 21. Oktober 2006 der Gipsbrennofen durch die Bürgermeisterin Helene Hofmann / Bad Sachsa, SG - Bürgermeister und Vorsitzender des Fördervereins „Deutsches Gipsmuseum“ Herrn Frank Uhlenhaut und Herrn Bernd Binnewies in Brand gesetzt werden. Interessierte Begleitung stellte sich durch die Südharzer Karstkönigin Anja I. ein, die der Einladung des Fördervereins „Dorfgemeinschaft Neuhof“ gefolgt war und dem Gipsbrand beiwohnte.

Nachdem Gipssteine und Holz in wechselnden Schichten nach den Anleitungen von Herrn Bernd Binnewies (s. Ausschnitt Informationstafel zum Gipsbrennofen) eingelagert worden sind, konnte am 21. Oktober 2006 der Gipsbrennofen durch die Bürgermeisterin Helene Hofmann / Bad Sachsa, SG - Bürgermeister und Vorsitzender des Fördervereins „Deutsches Gipsmuseum“ Herrn Frank Uhlenhaut und Herrn Bernd Binnewies in Brand gesetzt werden. Interessierte Begleitung stellte sich durch die Südharzer Karstkönigin Anja I. ein, die der Einladung des Fördervereins „Dorfgemeinschaft Neuhof“ gefolgt war und dem Gipsbrand beiwohnte.