Von F r i t z R e i n b o t h Walther Reinboth sen. zum Gedächtnis Die Wirtschaft im Herzogtum Braunschweig Die Hebung der Industrie im Herzogtum Braunschweig und die Ausbeutung bisher ungenutzter Bodenschätze gehörten zu den Versuchen Herzog Carls I. (1713 - 1789), neue Geldquellen für die durch üppige Hofhaltung und die rege Bautätigkeit seiner Vorgänger Anton Ulrich und August Wilhelm (Salzdahlum, Walkenried) in bedrohliche Lage geratene Staatskasse zu erschließen. Der damals beginnende Verkauf von Steinmaterial der Walkenrieder Klosterkirche und die damit einhergehende Zerstörung eines der bedeutendsten Bauwerke des Mittelalters im Harz ist ein sprechendes Zeugnis für die Mittel, derer man sich bediente, um an Geld zu kommen. Die Wirtschaftspolitik Carls I. hatte deutlich merkantilistische Züge mit dem Ziel, die industriellen Möglichkeiten des Landes auszuschöpfen und in staatliche Regie zu nehmen. Viele der damals begründeten Industrieunternehmen bestehen noch heute. Bereits ein Jahr nach dem Regierungsantritt wurde 1836 die Carlshütte in Delligsen gegründet; ein Jahr später folgte die Glashütte zu Grünenplan. Die heute bekannteste Gründung Carls I. ist wohl die Porzellanmanufaktur Fürstenberg (1747), die sich in finanzieller Hinsicht allerdings zunächst als Fehlschlag erwies. Ein in jeder Hinsicht mißglücktes Unternehmen war die Wiederaufnahme des Quecksilberbergbaus in Wieda (1751). Erfolgreich war dagegen die Anlage von Wasserlösestollen im Zorger Eisenbergbaurevier, durch die der Staat in den Besitz des Stollenneunten der dortigen gewerkschaftlichen Gruben kam; bis zur Auflassung des Bergbaus blieben der 1744 angesetzte Carlsstollen und der 1766 begonnene Tiefe Petersilienköpfer Stollen die tiefsten Wasserlösestollen des sog. Kastentaler Reviers zwischen Zorge und Wieda beiderseits des Kaiserweges. Die Gipsherstellung im Braunschweigischen im 18. Jahrhundert Ein Bodenschatz, der im Gegensatz zum Südharzer Eisenerz bis heute seine Bedeutung behalten hat, sind die Gipsvorräte im äußersten Süden des Herzogtums bei Walkenried und Neuhof. Die Gipse aus der Zechsteinzeit, die den südlichen Harzrand von der Sangerhäuser Gegend bis Badenhausen in einem schmalen Streifen umziehen, bilden nicht nur das landschaftlich ausgeprägteste und schönste, sondern auch das wirtschaftlich wichtigste Vorkommen Deutschlands. Um die Mitte des 18. Jahrhunderts war von diesen Bodenschätzen in Walkenried so gut wie nichts gehoben. Die folgende Aufstellung des Obersten von Blum von 1750 zeigt, daß die Gipsgewinnung im ganzen Herzogtum auf sehr primitivem Stande war:

Zur älteren Technologie des Gipsbrennens Die Technologie des Gipsbrennens war noch im 18. Jahrhundert eine recht einfache. Beim Gipsbrennen muß dem Rohgips - Kalziumsulfat mit 2 Molekülen Kristallwasser je Molekül (Dihydrat) - ein Teil des Kristallwassers durch Erhitzung entzogen werden. Brenntemperatur (200 oC - 900 oC) und Brenndauer haben entscheidenden Einfluß auf die Eigenschaften des Produkts. Die Beziehungen zwischen den Brenntemperaturen (die man kaum beherrschte) und den Verarbeitungseigenschaften waren den Gipsbrennern bis ins 18. Jahrhundert natürlich nur als grobe Erfahrungswerte bekannt. Im Mittelalter waren Gipsöfen noch unbekannt. Die Erhitzung des Rohmaterials erfolgte in sog. Meilern oder Stadeln. Man türmte die Rohsteine durch geschicktes Packen3 so auf, daß eine Feuergasse und geeignete Abzugskanäle für die Rauchgase entstanden, und schichtete das übrige Material zu einem kegelförmigen Gebäude darüber auf. Gefeuert wurde mit Holz.4 Ein Gemälde des Lüneburger Kalkberges von Daniel Frese aus dem Jahre 1592 zeigt einen solchen Meiler im dortigen Gipsbruch.5 In derartigen sogenannten "Rösen" (danach wohl die zahlreichen "Röseberge", an denen Gips bzw. Kalk gebrannt wurde) wurde der Gips gebrannt, mit dem man im Mittelalter selbst Großbauten wie das Kloster Walkenried errichtete. Das Gipsbrennen in Meilern wurde im Südharz bis in das 19. Jahrhundert hinein praktiziert. Die Meiler wurden oft direkt an der Baustelle angelegt, und die Baumeister produzierten dort ihren Mörtel selbst. Im 18. Jahrhundert ist das Gipsbrennen in Meilern für Ellrich und Walkenried mehrfach belegt; so wird 1739 im Zusammenhang mit Bauarbeiten an den Klostergebäuden eine "Kalkröse" am Itel erwähnt.6 Es sei hier bemerkt, daß die Alten zwischen Gips (Kalziumsulfat) und Kalk im engeren Sinne (Kalziumkarbonat) als Baumaterial nicht unterschieden; die "Kalkberge" in Segeberg und Lüneburg, aber auch die zahlreichen Kalkberge am Südharz sind Gipsberge. So wurde im Fundamentbereich der Klosterkirche in Walkenried bedenkenlos Gips eingesetzt, dessen Wasserlöslichkeit im Gegensatz zu Kalk letztlich den Untergang des Riesenbaus zur Folge hatte. Noch heute ist manchen Fachleuten der Unterschied nicht geläufig, so daß es zu verheerenden Schäden durch mangelnde Verträglichkeit des Gipses mit aluminiumhaltigen Portlandzementen (Ettringitbildung) kommt.7

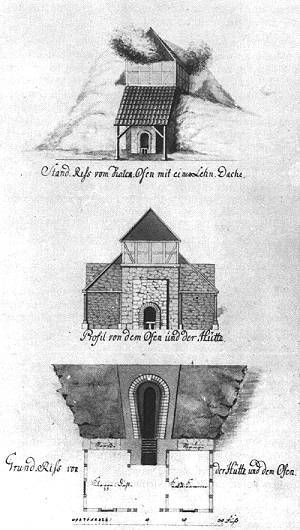

Das Produkt des Gipsbrennens im Meiler, der sog. Röstegips, war naturgemäß ungleichmäßig gebrannt und bestand aus einem Gemisch von ungebranntem, schwach- bis totgebranntem Gips. Entsprechend schlecht waren die Verarbeitungseigenschaften des daraus hergestellten Mörtels, obgleich die daraus errichteten Bauten unter Umständen Jahrhunderte überdauert haben; nicht selten, z. B. an der Ruine Hohnstein bei Neustadt, ist der Gipsmörtel fester als die Mauersteine. Die Mängel des Röstegipses zeigen sich weniger in der fehlenden Dauerhaftigkeit des Mörtels als an unkontrollierbaren Abbindeeigenschaften und dadurch bedingten Schwierigkeiten bei der Verarbeitung. Viel gleichmäßiger als im Meiler wird der Rohgips im Ofen gebrannt. Die im 18. und bis ins 19. Jahrhundert üblichen Gipsöfen waren "auch noch vielfach am Harz" Grubenöfen8 oder den Kalköfen ähnliche Schachtöfen, die von oben mit Rohgips beschickt und nach Beendigung der Brennzeit durch unten liegende Abzugsöffnungen, die auch zum Feuern dienten, entleert wurden. Im Gegensatz zu den späteren "Harzer Öfen" (ebenfalls Schachtöfen) mit kontinuierlichem Betrieb9, die abwechselnd mit Gips und Kohle beschickt wurden, wurden die älteren Öfen nur einmal gefüllt und von unten mit Holz befeuert. Ein solcher "Brand", also die sogenannte Ofenreise, dauerte einige Tage.

Diese Öfen wurden möglichst an einen Berghang gebaut, zweckmäßigerweise unterhalb des Steinbruches, so daß das Befüllen auf kürzestem Wege von oben her erfolgen konnte. Neben den Schachtöfen zu "Boden-Gips" (d. h. langsam abbindendem Estrichgips) und Baugips fanden für feinere Gipssorten auch Öfen Verwendung, die wie die alten überwölbten Backöfen gebaut und betrieben wurden ("gebackter Gips"). Sie wurden zunächst stark vorgeheizt und dann mit Gipssteinen gefüllt.10 Die Brenntemperaturen waren natürlich viel niedriger als im Schachtofen; der Gips war jedoch gleichmäßiger gebrannt. Das Brennergebnis war dem heutigen, rasch abbindenden Stuckgips vergleichbar. Für künstlerische Zwecke, z. B. von den Stukkateuren, wurde in kleinen Mengen der Gips auch in gemahlenem Zustande in kleinen Kesseln unter Rühren erhitzt, bis er durch das Entweichen von Wasserdampf gleichsam "kochte".11 Aus diesem Verfahren entwickelte sich schließlich der sog. "Harzer Kocher", ein von unten beheizter runder Behälter von etwa 2 Meter Durchmesser mit Rührwerk. Die großen Gipswerke hatten nach dem Ersten Weltkriege bis zu zwölf solcher Harzer Kocher, deren beträchtlicher Auswurf von Gipsstaub für die Umgebung sehr lästig war. Das Brenngut wurde in kleinen Gipshütten bis ins 19. Jahrhundert mit hölzernen Schlägeln zermalmt; sonst wurde der Gips in gewöhnlichen Getreidemühlen gemahlen. Um 1860 wurden in den Harzer Gipsmühlen Steine von 1,10 bis 1,70 Meter Durchmesser bei Umlaufgeschwindigkeiten von 120 Umdrehungen pro Minute eingesetzt, wobei in 12 Stunden etwa 300 Zentner Gips gemahlen wurden.12 Die Planung eines Gipsofens in Walkenried 1750 Da im Stiftsamt Walkenried großer Bedarf an Baugips vorhanden war, der meist durch Einfuhren aus Ellrich gedeckt wurde, beauftragte die herzogliche Kammer in Blankenburg 1750 den Zorger Oberfaktor Balcke mit der Erstellung eines Gutachtens, "ob ein ordentlicher Gipsofen in Walkenried selbst zu bauen sei oder ob jemanden die Konzession zum Betrieb eines solchen Gipsofen zu erteilen sei". Balcke verfaßte am 13. 10. 1750 ein ausführliches Gutachten, in welchem er die Rentabilität einer solchen Anlage nachwies.13 Die nächsten ständig in Betrieb befindlichen Gipsöfen am Kohnstein bei Niedersachswerfen kamen bei den damaligen Verkehrsverhältnissen als Konkurrenz kaum in Frage, und der Ellricher "Röstegips" genoß keinen guten Ruf, da er nicht im Ofen, sondern im Meiler gebrannt wurde. In Ellrich, später das Zentrum der Südharzer Gipsindustrie, gab es damals noch keinen Gipsofen! In Walkenried selbst wurde bei Bedarf aus lose herumliegenden Gipssteinen in Meilern Gips gebrannt; einen geregelten Steinbruchbetrieb gab es also auch noch nicht. Die Kosten für den geplanten Gipsofen wurden von Balcke auf 155 Reichtaler 12 ggr. 3 Pf. veranschlagt. Beim Anbau einer "Kloppedähle" zum Zerschlagen des gebrannten Gipses und eines Schuppens erhöhten sich die Kosten um 22 Reichtaler 16 ggr. 7 Pf. Dem Kostenanschlag ist eine Entwurfszeichnung für den Ofen beigefügt (Abb. 1). Der Ofen sollte "am Reseberge, gleich hinter Walkenried über dem Faulen Sumpfe" errichtet werden. Die Überlassung der in Erwägung gezogenen Konzession an einen einheimischen Maurermeister wurde nicht weiter erörtet, weil außer dem verstorbenen Maurermeister Wittigl4 niemand in Walkenried über die erforderlichen Kenntnisse und Mittel verfügte. Balckes Gutachten empfahl abschließend, die Gipsbrennerei mit einer Ziegelbrennerei zu verbinden und einen Nordhäuser Ziegelbrenner namens Johann Matthias Siebert mit dem Betrieb zu beauftragen, denn "die Nordhäuser sind dazu am geschicktesten maßen bei der Raths-Ziegel- und Kalck-Brennerey, weil solches beständig fort betrieben wird, gar gute Leute erzogen werden".

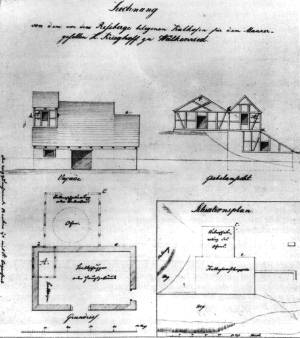

Abb. 25: Querschnitt durch die Gipshütte aus der Taxation vom 18. Mai 1839. Gypsofen im Lichten oben 14 1/3 Fuß im Durchmesser und unten 8 1/2 und 5 Fuß weit mit Bransteinen ausgemauert im Kernschachte, A; Überschauerung des Ofens, 24 Fuß lang und breit, an den Seiten teils Mauer teils Fachwerk, mit Ziegeln gedeckt, B; an der Nordostseite des Ofens befindliches Gebäude, in welches der Gips aus dem Ofen bei a gebracht und zubereitet wird, 39 Fuß lang und 24 Fuß tief mit einer massiven Etage, mit Dachgiebelwänden von Fachwerk und mit einseitigem, nach Nordosten abfallendem hölzernen Dachwerke mit Ziegeln gedeckt, C. Niedersächs. St.-A. Wolfenbüttel 50 Neu 9913 (umgezeichnet). Bemerkenswert erscheint bei dieser Planung, daß die Kloppedähle für die heute selbstverständliche Weiterverarbeitung des Brenngutes, nämlich dessen Zerkleinerung, nur unverbindlich erwogen wurde; üblich war das vom Brennen unabhängige Mahlen in einer Mühle. Die Kammer ließ durch den bereits genannten Oberst von Blum weitere Erkundigungen zur Sache einziehen, der aber "nichts gegen Balckes Anschläge einzuwenden findet".15 Die erste Betriebsperiode der Walkenrieder Gipsbrennerei als Der älteste Beleg für den Betrieb des Gipsofens am Röseberge datiert vom 8. Mai 1753.16 In dieser Quittung bestätigen Asmann Wagner "und Consorten", für das Steinebrechen zum ersten Brand 2 Reichstaler 17 ggr. erhalten zu haben. 10 Malter Brennholz waren durch den Fuhrmann Caspar Wiedemann vom Kupferberge angefahren worden, wofür dieser pro Malter 3 1/2 ggr. berechnete; die Hauerrechnung belief sich auf 16 Pfennig pro Malter. Das Brennen selbst wurde von Asmann Wagner und Nicolaus Cramer, "um den mit denselben gemachten Accord von 2 Reichstalern" verrichtet, "da der Maurer Steinhausen krank gelegen".17 Am 19. Mai wurde in der Zorger Faktorei abgerechnet. Die Entleerung des Ofens nach dem Brande nahm drei Tage in Anspruch und wurde gleichfalls von Wagner und Cramer für je 12 ggr. besorgt. Das gebrannte Gut wurde bis zum Abtransport zur Mühle im sog. "Brandstall" gelagert. Dieser Brandstall war ein Schuppen vor dem Ofen, wie er auf dem Entwurf Balckes dargestellt ist (Abb. 23). Die auf Balckes Entwurf vorgeschlagene "Kloppedähle" zum Zerschlagen des gebrannten Gipses scheint dagegen nicht zur Ausführung gekommen zu sein, denn zum Mahlen ist der Gips in 24 Fuhren vierspännig nach Branderode gefahren worden; der Fuhrmann Christoph Sander aus Obersachswerfen erhielt dafür am 19. Mai 1753 4 Reichstaler. Gemahlen wurde auf einer Roßmühle, denn "den ersten Brand von 32 Malter 9 Scheffel mit einem Pferde zu mahlen bekömmt Wiedemann aus Branderode vor 6 Tage" am 26. Mai 6 Reichstaler 12 ggr. 6 Pf. und sein Gehilfe Nicolaus Cramer 1 Reichstaler 2 ggr. Damit war ein vollständiger Produktionszyklus abgewickelt; die Lohnkosten beliefen sich auf etwas über 16 Reichstaler. Bei den folgenden Bränden wurde die schwierige Arbeit des Brennens durch den Maurermeister Johann Christoph Steinhof aus Sachsa übernommen. Jährlich wurden etwa 5 Brände produziert. Eine Qualitätsverbesserung wurde durch Anschaffung eines Kalksiebes im Juni 1753, d. h. schon beim zweiten Brand, angestrebt. Die ausgesiebten "Kalkknutten" wurden nochmals gemahlen, was einen Tag erforderte. Die zweite Betriebsperiode: der Pachtbetrieb Wie lange die Gipsbrennerei auf herrschaftliche Kosten betrieben wurde, ließ sich bisher nicht ermitteln. Der erste nachweisbare Pächter18 des Gipsofens war ein Maurermeister namens Werther, dessen Witwe den Betrieb 1819 an Georg Wetzel aus Walkenried übergab.19 Nach dem Tode von Georg Wetzel am 10. Januar 1826 führte dessen Sohn, der Maurermeister Carl Wetzel, das Geschäft weiter. Der Pachtzins wurde nach der Zahl der Brände festgesetzt. 1835 wurden 4 bis 6 Brände zugrunde gelegt. Der Durchmesser des konischen Ofenschachtes war 1835 oben 16 Fuß (4 m) und unten 7 bis 8 Fuß (etwa 2 m) bei einer schrägen Höhe von 16 Fuß (4 m); eine Füllung erforderte 108 Pferdekarren (etwa 40 Kubikmeter) Rohgips. Ein Brand lieferte 52 Marktscheffel zu je 1 Taler fertigen Gips, insgesamt also etwa 28 Kubikmeter. Nebenher wurden noch kleine Mengen "Bitterkalk" mit dem Gips zusammen über dem Gips gebrannt, die als Abraum im Steinbruch anfiel. Die Baulichkeiten bestanden zu dieser Zeit aus einer Überdachung des Ofens und einem Schuppen vor dem Ofen, der außer der Unterkunft für den Heizer das Fertiggipslager und einen Raum zum Zerschlagen des gebrannten Gipses enthielt. Sie entsprachen also noch dem zweiten Entwurf Balckes aus dem Jahre 1750. Diese Gebäude wurden offenbar von Georg Wetzel erweitert oder neu gebaut. Bei der Übernahme der Pacht durch Carl Wetzel wird nämlich ausdrücklich vereinbart, daß bei jedem Pachtwechsel die Gebäude und die Öfen vom Pachtnachfolger nach dem Taxwert zu bezahlen seien, ausgenommen das Bauholz, das schon dessen Vater forstzinsfrei erhalten habe. Carl Wetzel errichtete zusätzlich zu den von seinem Vater übernommenen Bauten 1835 einen Erker als Aufenthaltsraum für den Heizer, um in dem bisher dafür genutzen Raum Gipsvorräte lagern zu können. Dieser Erker war aber schon 1838 ohne Fenster und Tür und wurde 1840 wieder abgerissen. Das Fehlen von Wasserkraft zum Betrieb einer Mühle ließ schon 1835 Carl Wetzels Entschluß reifen, den gesamten Betrieb weiter nach Osten an den Kalkteich oder an die Lohmühle am jetzigen K1ärwerk zu verlegen. Der dort fließende Mühlbach hätte die Anlage einer Wassermühle und damit einer erhebliche Qualitätsverbesserung ermöglicht. Bis dahin wurde der gebrannte Gips geklopft, d. h. in der Kloppedähle mittels eines an einem gekrümmten Knüppel befestigten, starken Holzbretts zerschlagen. Von dem anfangs üblichen Mahlen in der Branderoder Roßmühle war man offenbar wieder abgekommen. Wetzel mußte seine Verlegungsabsichten zunächst aus finanziellen Gründen zurückstellen, kam aber 1838 darauf zurück. Sein Gesuch wurde mit der Begründung verworfen, in trockener Zeit sei zu wenig Wasser vorhanden; außerdem - und das dürfte der wahre Grund für die Ablehnung gewesen sein - befürchtete der Oberförster Dommes, der im nahen Jagdschloß residierte, eine Belästigung durch Rauch. Auch sonst fand Wetzel wenig Unterstützung bei den Behörden. Obgleich er anerkanntermaßen den "besten Gips der ganzen Gegend lieferte", bezogen die herzoglichen Baubeamten billigen Baugips bei den jeweiligen Domänenpächtern, die ihn, "aus den steinreichsten Stellen des Rösebergs mit leichte Mühe brechen und in großen Rösten brennen" ließen, während Wetzel seine Arbeiter ohne Nutzen und Beschäftigung unterhalten und seinen Umsatz auf die wenigen und unbedeutenden "Bauten der Untertanen" beschränken mußte. Letztere bezogen indessen meist den wohlfeilen Ellrichschen Röstegips. Die Ellricher Gipsbrenner hatten ihre meist mit Ziegeleien kombinierten Gipsbrennereien in Eigenbesitz und konnten schon deshalb preiswerter liefern als Wetzel, der pro Brand 2 Reichstaler und 16 ggr. Röstzins an den Fiskus abführen mußte. Die wiederholten Wetzelschen Beschwerden wurden jedoch von der Kammer am 8. August 1836 als unbegründet zurückgewiesen. Trotz dieser Schwierigkeiten hatte Wetzel seinen Pachtvertrag am 4. Juni 1835 erneuert. Der Röstzins wurde auf 2 Reichstaler 18 ggr. festgesetzt, der Verkaufspreis bei Lieferungen für herrschaftliche Bauten aus 1 Taler Courant je Marktscheffel (0,55 Kubikmeter). Die Produktion war uneinheitlich: 1835: 11 Brände; 1836: 5 Brände; 1837: 16 Brände (Bau der Zorger Blechhütte). Die jährliche Gesamtproduktion belief sich vor 1835 auf 208 bis 312 Marktscheffel Gips, wovon etwa ein Drittel für herrschaftliche Bauten verbraucht wurde. Die Einwohner zahlten für den Marktscheffel 1 Rthl. 3 ggr.; billiger lieferten der Walkenrieder Domänenpächter und Amtmann Krause, der an der Lohmühle (unterhalb der jetzigen K1äranlage) und am Wege nach Neuhof Gips in Rösten brennen ließ; ferner hatte ein Brauer namens Keil einen Gipsbruch am Pontel und brannte den Gips in Walkenried ebenfalls in Rösten. Der Ablauf des Pachtvertrages um 1838 rief zahlreiche Bewerber auf den Plan, die sich um die Übernahme des offenbar doch nicht ganz unlukrativen Betriebes bemühten. Schon im April hatte sich ein Seilermeister Bartlingk aus Zorge deshalb an den Oberbergmeister Weichsel gewandt, der einen Ofen mit kontinuierlichem Betrieb errichten wollte, wie ihn ein "mit ihm verwandter Mann im Osnabrückschen gesehen haben will": Die herzogliche Kammer ging aber auf dieses etwas abenteuerlich anmutende Vorhaben nicht ein, zumal der unternehmungslustige Seilermeister auch von Wetzel bezüglich seiner Fachkenntnisse als Gipsbrenner nicht gerade das beste Zeugnis erhielt. Erst im Jahre 1839 kam es dann endgültig zur Neuverpachtung der Gipshütte. Ihr Zustand wurde in einer von Zimmermeister Warlich, Maurermeister Sickel und Oberbergmeister Weichsel erstellten Taxation festgehalten. Danach bestand die Hütte am 5. Januar 1839 aus dem 1837 erneuerten Ofen "im Lichten 16 Fuß hoch, unterhalb 6 - 8 Fuß und oberhalb 16 Fuß im Durchmesser, in ziemlich gutem Stande: 125 Rthl. und an Gebäuden: 44 Fuß lange, 30 Fuß tiefe, 10 Fuß hohe Etage mit ein seitigem Dachwerk. Fachwerkgiebel. Innerhalb ist gegenwärtig Kalklager und hinten (d. h. über dem Ofen) eine offene Schauer: 150 Rthl. Erker und Stübchen 25 Rthl. Summa 300 Rthl." Diese Taxation wurde allerdings nach der Neuverpachtung durch den neuen Pächter noch einmal korrigiert. Der Steinbruch, geschildert als eine "durch regellos aufgestürzte Steinhaufen verwüstete betrachtliche Fläche", sollte rekultiviert werden. Bereits 1835 war die Lagerung von Abraum im Steinbruchgelände von der Behörde beanstandet worden und ein alter Teil des Bruches - nordwestlich des Ofens am Wege nach Neuhof - als Lagerplatz für den wegen der tief zerschlotteten Gipsoberfläche in großen Mengen anfallenden Abraum vorgeschlagen worden. Abb. 24 zeigt den Steinbruch als frühes Beispiel einer vorbildlichen Abbauplanung. Wetzel scheint sich aber wenig an die Vorschläge gehalten zu haben. Für die Übernahme des Betriebes fanden sich wie schon im Jahre zuvor mehrere Interessenten, von denen der Maurergeselle Heinrich Krieghoff, der Sohn des Maurermeisters Karl Krieghoff, am 14. April 1839 den Zuschlag erhielt. Neben Krieghoff hatten sich wieder einige mittellose und wohl auch fachlich ungeeignete Abenteurergestalten um den Pachtvertrag bemuht, darunter ein "unvermögender" Heinrich Sückel und der Chirurgiegehilfe und Barbier Theilkuhl aus Sachsa. Krieghoff beschrieb den von ihm Ostern 1839 übernommenen Betrieb wie folgt (vgl. Abb. 25): Gypsofen im Lichten oben 14 1/3 Fuß im Durchmesser und unten 1/2 und 5 Fuß weit mit Barnsteinen ausgemauert im Kernschachte, A; Überschauerung des Ofens, 24 Fuß lang und breit, an den Seiten teils Mauer, teils Fachwerk, mit Ziegeln gedeckt, B; an der Nordostseite des Ofens befindliches Gebäude, in welches der Gips aus dem Ofen bei a gebracht und zubereitet wird, 39 Fuß lang und 24 Fuß tief; mit einer massiven Etage, mit Dachgiebelwänden von Fachwerk und mit einseitigem, nach Nordosten abfallendem hölzernen Dachwerke mit Ziegeln gedeckf, C. Neue Taxation 225 Rthl.

Im Jahre darauf trug sich Krieghoff mit Umbauabsichten, denen die präzise Darstellung der Gipshütte vom 1. Mai 1840 (Abb. 26) zu verdanken ist. Der Umbau beschränkte sich aber auf den schon erwähnten Abbruch des Erkers. Wie schon sein Vorgänger Carl Wetzel hatte auch Krieghoff unter der Konkurrenz "wilder" Gipsbrenner zu leiden. Insbesondere der schon genannte Walkenrieder Domänenpächter und Amtmann Krause sammelte wie schon zu Wetzels Zeiten mit Genehmigung der Forstverwaltung lose herumliegende Gipsblöcke, z. B. im Forstort Zwergenlöcher, und ließ daraus Gips in Rösten brennen. Krause ging dabei so weit, daß er für die herrschaftlichen Neubauten einer Mühle und eines Stalles im Vorwerk Wiedigshof den Rohgips über die nahe preußische Grenze schaffen ließ, wo er unter Umgehung des "Röstzinses" von einem Gipsbrenner namens Schmalbauch aus Obersachswerfen in Rösten gebrannt wurde.20 Schmalbauch erhielt dafür je Marktscheffel 6 Pfennig Lohn. Ein unterhalb der schon genannten Lohmühle bis an die Straße nach Wiedigshof hineinragender Zipfel Obersachswerfener (also preußischer) Flur bot sich wegen der Nähe der Gipsvorkommen am Röseberg für diese Aktionen geradezu an. 70 bis 75 Marktscheffel gebrannter Gips aus 6 bis 7 Bränden wurde über die Grenze zurücktransporiert, ein ziemlich eindeutiger Fall von Steuerhinterziehung und Zollvergehen, was Krieghoff als geschädigtem Unternehmer zu heftigen, aber ergebnislosen Beschwerden veranlaßte. Krieghoffs Beschwerden waren nicht unbegründet. Seine Konzession war von zahlreichen Auflagen abhängig gemacht worden: Vor jedem Brande hatte er der Zorger Hütteninspektion über Tag und Stunde des Beginns Anzeige zu machen und die darüber ausgestellte Bescheinigung bei einer Kontrolle sofort vorzuzeigen; andernfalls drohte ihm eine Konventionalstrafe, bei zweimaliger Wiederholung sogar der Entzug der Konzession. Der Röstzins von 2 Reichtaler 16 ggr. war vor dem Brennen zu zahlen. Eine zusätzliche Belastung waren die an sich sehr fortschrittlich anmutenden Rekultivierungsvorschriften beim Steinbruchbetrieb. Ferner war Krieghoff verpflichtet, jederzeit mindestens 6 Karren fertigen Gips "disponibel" zu halten. Der herzogliche Baubeamte Karl Frühling21 gab allerdings für die erwähnten Bauten in Wiedigshof vor, seinerzeit sei in Walkenried kein Gips vorrätig gewesen; vielmehr hätte er ihn notgedrungen von der ungünstig gelegenen Gipshütte in Neuhof22 beziehen müssen. Im Übrigen - so Frühling - sei der Gips von einem konzessionierten Brenner gebrannt worden. An der baulichen Einrichtung hat Krieghoff wenig verändert, wie später bei der Übernahme des Betriebes durch Albrecht Meier versichert wird. Krieghoff war es allerdings, der als wichtige Neuerung eine im Übernahmevertrag mit Meier erwähnte "Roßmühle mit Mühlstein" einrichtete. Für 1838 ist noch ausdrücklich das Klopfen des Gipses belegt, und in der Übernahmetaxation Krieghoffs 1839 wird eine Roßmühle noch nicht erwähnt. Im übrigen war Krieghoffs Betrieb nach einer Betriebszeit von mehr als einem Vierteljahrhundert technisch veraltet, und seine Produkte genügten den gestiegenen Qualitätsanforderungen nicht mehr. Als sich 1864 mit dem Hütteneleven Albrecht Meier ein technisch wie wohl auch kaufmännisch versierterer Gipshersteller in Walkenried niederließ, begann eine neue Ära der Gipsherstellung in Walkenried.

"Walkenrieder Gipsfabrik" und "Kutzhütte" Zusammen mit seinem Bruder Felix erwarb Albrecht Meier 1864 von Conrad Friedrich Ballhause die ehemalige Ölmühle, auf deren Grundstück ein freistehender Gipsofen mit gemauerter Haube von insgesamt etwa 60 Fuß Höhe errichtet wurde. Zur Beschickungsöffnung in etwa halber Höhe führte eine hölzerne Rampe (Abb. 27).23 Einen eigenen Steinbruch mit Schuppen eröffnete Meier 1864 im Röseberg oberhalb der Straße nach Neuhof. Krieghoff versuchte einige Jahre lang, die qualitativ besseren Produkte Meiers zu unterbieten. Meiers Angebot, den 1865 auslaufenden Pachtvertrag Krieghoffs zu übernehmen, lehnte dieser aber strikt ab und verlängerte den Vertrag um weitere 6 Jahre. Meier hatte auch bei der herzoglichen Kammer seinen Wunsch auf Übernahme der Gipshütte am Röseberge vorgetragen. Die Kammer forderte zuvor die schriftliche Verzichterklärung des bisherigen Pächters. Schließlich resignierte Krieghoff und übergab am 4. April 1868 seinem bisherigen Konkurrenten den Pachtvertrag mit der von der Kammer gewünschten Erklärung: Ich erkläre hiermit, daß es mein Wunsch ist, dem Fabrikanten Albrecht Meier hierselbst gegen Erstattung des Kapitals (300 Rthl.) für die Gebäude der Gipshütte und Ofens in meinen Kontrakt wegen der Pacht des Gipsbruches nebst Gipsbrennerei am Röseberge eintreten zu lassen. Walkenried, den 4. April 1868. Heinrich Krieghoff.

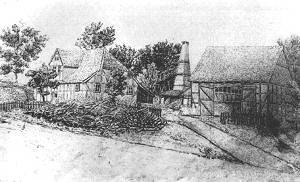

1869 war die Eisenbahn Nordhausen - Northeim eröffnet worden. Die günstige Lage der Gipsvorkommen lockte weitere Unternehmer, denen besonders die Gipswände des Höllstein und die nahe Lage des Bahnhofs ins Auge gestochen hatten. Die Bemühungen, in Walkenried weitere Gipsfabriken zu gründen, wurden indessen zunächst besonders durch den Domänenpächter Gustav Schmid unterbunden. Der nie offen genannte Hauptgrund für Schmids Widerstand dürfte die Gefahr der Abwerbung seiner Landarbeiter durch die besser zahlende Industrie gewesen sein. Ein nur auf den eigenen Bedarf zugeschnittener Estrichofen des Bauunternehmers Friedrich Pfeiffer sollte 1873 bei der sog. Kutzhütte nahe der preußischen Grenze entstehen, da Meier keinen Mauergips mehr lieferte.28 Gustav Schmid lehnte Pfeiffers Gesuch um Überlassung eines Grundstücks mit der zwar fortschrittlich anmutenden, in Wahrheit entlarvenden Begründung ab, daß beim Verfeuern von Ilfelder Steinkohle freiwerdende schwefelhaltige Gase der Landwirtschaft nachteilig seien. Nach vielem Hin und Her errichtete Pfeiffer den Estrichofen mit einer Roßmühle29 unmittelbar jenseits der Landesgrenze auf Branderöder Flur, also preußischem Gebiet; das zugehörige Wohnhaus konnte im Braunschweigischen gebaut werden. Diese Gipsmühle ist durch ein Gemälde von Eugen Bracht30 aus dem Jahre 1899 in die Kunstgeschichte eingegangen; der Gegensatz der weißen Gipsfelsen mit dem roten Tonen darüber, der weiße Dampf aus dem Ofenschacht, Fachwerk, Ziegeldächer und die herbstlichen Bäume sind ein farbenfrohes Bild romantischer Industrielandschaft des vorigen Jahrhunderts, wie es sie leider längst nicht mehr gibt.

1888 beantragte der Walkenrieder Mühlenbesitzer Christoph Presse als Strohmann einer Berliner Gesellschaft die Genehmigung zum Bau eines Gipsofens am oberen Höllteich unter dem Höllstein, die aber vom Gemeinderat - wieder auf Betreiben des Domänenpächters Amtsrat Schmid - nicht ganz zu Unrecht unter Hinweis auf die landschaftliche Schönheit des Höllsteins abgewiesen wurde. Gustav Schmid, der einflußreiche Industriegegner in Walkenried, war im Jahre 1903 gestorben. Christoph Presse griff 1907 sein Vorhaben nochmals auf und erhielt nun die Genehmigung "unter der Auflage, daß der Schönheit des Ortes bzw. des Höllsteins kein Abbruch getan wird". Presses P1äne wurden glücklicherweise nicht realisiert, denn der Höllstein sollte sich später als ungeeignete Rohstoffbasis erweisen. Weitere Unternehmer, die in Walkenried vergeblich um eine Konzession nachgesucht hatten, waren Burchard Börgardts und sein Schwager Ernst Pohlig aus Gräfrath bei Solingen, die am 18. Oktober 1889 in Klettenberg eine kleine Gipsfabrik mit 9 Mitarbeitern erworben hatten. Der Ingenieur Albert Fischer hatte 1875 eine der zahlreichen Getreidemühlen in Klettenberg zu dieser Gipsmühle umgebaut. Dieses Stammwerk der Firma Börgardts, das auch Marmorzement herstellte, war in DDR- Zeiten dem VEB Gipswerk Rottleberode angegliedert; jetzt ist es stillgelegt und verfällt. Nachdem sich auch Börgardts' und Pohligs Plan zerschlagen hatte, am Bahnhof Tettenborn ein neues Werk zu gründen, wurde 1893 nach dem Vorbild Pfeiffers eine neue Gipsfabrik auf Branderoder Gebiet an der sog. Kutslegde erbaut und nach einer schon 1700 unter diesem Namen nachweisbaren31 "Kutzhütte" benannt. Dieser Betrieb erhielt keine Schachtöfen, sondern die moderneren "Harzer Kocher". Am 30. August 1894 kam es durch Entzündung einer der hölzernen Dunsthauben über den Kesseln zu einem Großfeuer. Bereits am Martinstage des gleichen Jahres konnte aber der Betrieb wieder aufgenommen werden. 1897 beantragten Börgardts & Pohlig mit Erfolg die Abbaugenehmigung auf braunschweigischem Domänenland auf der Kutslegde. 1906 erwarb die Firma von Otto Pfeiffer, dem Sohn Friedrich Pfeiffers, den nahegelegenen Estrichofen und benannte ihn nach Modernisierung als "Kutzhütte II.32 Die Kutzhütte II (Abb. 30) besaß 2 Harzer Öfen für die Herstellung von Estrichgips. 1949 wurde das Werk nach jahrzehntelangem Stillstand und Verfall völlig für die Hartgipsherstellung mit Autoklavöfen umgebaut und inzwischen nochmals erweitert. Ernst Pohlig war bereits am 1. April 1902 aus der Geschäftsführung ausgeschieden, möglicherweise wegen Zahlungsschwierigkeiten.33 1912 ging die Firma in Konkurs, wurde aber unter dem Namen H. & E. Börgardts als Kommanditgesellschaft weiterbetrieben und blieb bis in die 70er Jahre in Familienbesitz (Abb. 31). 1945 wurde die Kutzhütte als preußisches Gebiet zunächst der sowjetischen Besatzungszone angegliedert. Nach der Evakuierung aller Bewohner nach Branderode und Freigabe zur P1ünderung (welche zahlreiche Bauern aus den Nachbardörfern dann tatsächlich ausübten!) wurde sie indessen endgültig Teil der britischen Besatzungszone. Erich Börgardts gelang es, mit einem Stamm alter und neuer Mitarbeiter die Produktion noch im gleichen Jahre wieder aufzunehmen. 1989 beging das Unternehmen nunmehr als GmbH - sein hundertjähriges Jubiläum und stiftete aus diesem Anlaß einen Brunnen in Form eines rotierenden Gipskristallzwillings aus weißem Marmor für den Bürgerpark in Walkenried. Das traditionelle Firmenzeichen, der Zeppelin, wurde durch ein neues "Logo" ersetzt, das ebenfalls einen Gipskristall symbolisieren soll.

Die Landschaft um Walkenried ist heute stark durch die Gipsbrüche geprägt. Die Walkenrieder Gipsfabrik betrieb nach Aufgabe des ältesten Steinbruchs unmittelbar hinter dem Werk bis zuletzt ausschließlich den noch von Albrecht Meier angelegten Steinbruch im Röseberg, der weitgehend hinter einer Waldkulisse versteckt war und das Landschaftsbild bis zur Abholzung des Waldstreifens in den 60er Jahren kaum beeinträchtigte.

Weit expansiver im Landschaftsverbrauch war seit jeher die Kutzhütte. Der Konkurrenzkampf zwischen der "Walkenrieder Gipsfabrik" (Inh. Fritz Rode) und der Firma H. &. E. Börgardts hatte 1924/25 die eilige Sicherung der Abbaurechte am Höllstein durch Börgardts zur Folge. Die überstürzte Anlage eines Steinbruchs und einer Kettenbahn von der Kutzhütte quer durch das Rösetal mit einer aufwendigen Untertunnelung der Landstraße Walkenried - Neuhof war eine gewaltige Fehlinvestition und unnötige Landschaftszerstörung, denn der anstehende Gips bzw. Anhydrit erwies sich (ebenso wie in den Abbauversuchen am Spatenborn) als nicht verwertbar!34 Neben den schon vor dem Krieg erschöpften Steinbruchen auf der Kutslegde und den verfehlten Experimenten im Höllstein und am Spatenborn wurden vor dem Kriege die reichen Gipsvorkommen im Meholz (dem Branderoder Gemeindewald) und am Kranichstein bei Neuhof erschlossen. Der Transport des Rohmaterials zum Werk konnte wegen der Nähe der Steinbrüche zum Werk zunächst mit Feldbahnen erfolgen; vom Kranichstein führte seit 1939 eine Seilbahn (Einseilsystem Bleichert) zur Kutzhütte. Seit Ende der 50er Jahre wurden zunehmend betriebsferne Gipsvorkommen in Abbau genommen; u. a. begann 1957 der Abbau am Kalkberg bei Tettenborn.35 Feldbahnen und Seilbahn machten einem lärmenden und wenig umweltfreundlichen Lkw -Verkehr Platz. Mit zunehmendem Maschineneinsatz wurden zahlreiche Arbeitsplätze in den Steinbruchen und bei der Verladung überflüssig. Nicht nur der Rohsteintransport, sondern auch der Versand der Fertigprodukte wurde inzwischen von der Bahn (seit 1953 mit Culemeyer - Straßenroller - Verkehr) vollkommen auf die Straße verlagert. Die alten Gipsbrüche der Kutslegde wurden leider seit den 60er Jahren als Mülldeponie benutzt und dann mit Zorger Gießereischlacke verkippt. Sie bieten damit nicht einmal mehr die botanischen Reize, welche historische Steinbrüche zuweilen haben; in der hier entstandenen Trockenrasengesellschaft hatten sich z. B. mehrere Enzianarten angesiedelt.36 Ein großer Steinbruch am Kahlen Kopf, die Ausweitung des alten Rodeschen Steinbruchs am Postweg und der immer großflächigere Abbau im Meholz sind neue und weniger leicht verheilende Spuren, die eine wohl traditionsreiche, in ihren wachsenden Rohstoffbedürfnissen aber sehr problematisch gewordene Industrie in der einmaligen Landschaft Walkenrieds hinterläßt.

Anmerkungen 1 Niedersächs. St.-A. Wolfenbüttel: 3 Blg 3758 fol. 26. Literatur J. G. K r ü n i t z : Oeconomische Enzyklopädie. 20. Teil von Gre bis Hä. Berlin 1780 (Stichwort Gyps: S. 412 - 477 u. Tafel 10). E. H e u s i n g e r v. W a l d e g g : Der Gypsbrenner, Gypsgießer und Gypsbaumeister sowie Tünch- und Stuckarbeiter. Leipzig 1863. Meyers Konversationslexikon, 5. Aufl., 7. Bd.: Gain - Großkophta. Leipzig und Wien 1894 (Gips: S. 585 - 590). H. K ü h l : Mörtelmaterialien. - In: O. Dammer (Herausg.): Chemische Technologie der Neuzeit, Bd. 1. Stuttgart o. J. (ca. 1910). v. S c h o c h : Die Aufbereitung der Mörtelmaterialien. Kap. IV: Gips (bearb. von Ing. Martin). S. 151 - 206. In: Die Mörtel-Bindestoffe Zement - Kalk - Gips. 4. Aufl. Berlin 1928. [ W. R e i n b o t h : ] Firmenschrift H. & E. Börgardts KG. Walkenried 1950. K. W a ß m a n n : Der Klosterort Walkenried und seine Geschichte. Ms. Walkenried 1958, Band II (Archiv des Vereins für Heimatgeschichte Walkenried und Umgebung e. V.). [ W. R e i n g e n (Bearb.): ] Hebör-Gips. Was den Verbaucher interessiert. Walkenried 1961. [ G. N a s t k e (Bearb.): ] 75 Jahre H. &. E. Börgardts KG. Walkenried 1964. M. B o r n e m a n n : Geschichte der Harzer Gipsindustie. Harzkurier vom 22./23. 8. 1970. F. R e i n b o t h & W. R e i n b o t h sen.: Walkenrieder Zeittafel. Walkenried 1989 (= Schriftenreihe des Vereins für Heimatgeschichte Walkenried, Heft 16). Ungedruckte Quellen Archivalien des Niedersächsischen Staatsarchivs Wolfenbüttel: 3 Blg 3758; 3 Blg 3760; Alt 4 Gr.18 3720; 50 Neu 9913; Grenzkarte K 4627. Archivgut des Vereins für Heimatgeschichte Walkenried und Umgebung e. V. Mündliche Mitteilungen von Walther Reinboth sen. † und Albrecht Rode † sowie persönliche Erinnerungen. Abbildungsnachweis Abb. 23 - 31: Archiv Fritz Reinboth. |