im Rocogipswerk Dorste Ein chronologischer Bericht, der mit dem 8. Brand, am 4.9.1999, abschließt. Die Anfänge des Unternehmens liegen in der Inventarisation von insgesamt acht Kirchenruinen (z.T. Wüstungskirchen), die im Zeitbereich von 1975 bis 1987 hauptsächlich von der Arbeitsgruppe Wenig/Haase/Binnewies, unter der Oberaufsicht von Prof. Dr. Dietrich Denecke, Göttingen, (Georg August Universität) getätigt wurden. Aus diesen Untersuchungen stammt nämlich eine mittelalterliche Mörtelsammlung, die -ergänzt durch zeitgleiche weitere Stücke- im Grundner Heimat- und Bergbaumuseum als Leihgabe des Verfassers ausgestellt ist. Diese Sammlung erweckte das Interesse von Prof. Dr. Holger Kulke, von der TU Clausthal, der auch am Schloß Herzberg mit gutem Erfolg wissenschaftliche Untersuchungen durchgeführt hat, woraus sich eine Kontaktnahme zum Verfasser und letztlich eine bisher ausgezeichnete und erfolgreiche Zusammenarbeit ergab. Als der Verfasser dann zum Monatswechsel Juli - August 1994 den Vorschlag einbrachte, nach mittelalterlicher Überlieferung einen Gipsbrennofen zu erstellen und versuchsweise zu nutzen, ergab sich eine hochinteressante und reizvolle Aufgabenstellung, zu der zuerst als weitere vor Ort unterstützende Mitarbeiter Jürgen Maak (Betriebsleiter bei Rocogips) und Norbert Teuber (Betriebsleiter bei Rumpf und Salzmann) gewonnen werden konnten. Nachdem Gespräche mit Hanns Schimpf (Betriebsleiter des gleichnamigen Werkes), Willi Peinemann, Förste, sowie weiteren aktiven und passiven Gipsproduzenten geführt waren, welche, wie auch eine vielseitige Einsichtnahme in ältere Fachliteratur, verwertbare Hinweise und Recherchen für den Ofenbau und betrieb erbrachten, begann der Verfasser am 24. August1994 mit der Beschaffung von Fichtenbrennholz, dem ab 29. August d. J. die von Buchenholz folgte.

Es ist vollbracht! Der Ofen ist Anfang Dezember 1994 fertiggestellt. Am 22. September d.J. begann der Verfasser im Steinbruch Ührde mit der Gewinnung von Zechstein-Dolomitgestein für den Ofenbau, nachdem bereits am 30. 8. 94 eine Fuhre Mörtellehm durch Karl Otto, von Förste angefahren worden war. Am 25.10.94 wurde von Roco das Planum für den Ofen hergestellt, dem das Auffüllen und Verdichten folgte, so daß der Verfasser am 27.10. mit dem Aufmauern des Ofens beginnen konnte. Am 2.11.94 gab es den ersten Pressetermin, dem am 4.11. die ersten Filmaufnahmen durch die Kreisbildstelle (Hart) folgten. Zur weiteren wissenschaftlichen Begleitung bat Prof. Kulke den Leiter des Instituts für Brennstofftechnik der TU Clausthal, Prof. Jeschar, um Unterstützung, welcher am 11.11. seinem Assistenten Herbert Hillebrecht, Eisdorf, zu einer Besichtigung und Meinungsaustausch entsandte. Am 22.11.94 war, bis auf das Einbringen der Ofensohle, dem Aufsetzen der Windschürzen und dem äußeren Anfüllen, der Ofen fertiggestellt. Um dem "Lehmmörtel" das Wasser zu entziehen, und das Bauwerk frostsicher zu machen, wurde der Ofen mit einem leichten Holzfeuer wiederholt trockengeheizt. Eine Maßnahme, die - wie der gute Zustand des dem Wetter ausgesetzten Ofens im Februar 1995 zeigte - sinnvoll war. Am 15.12.94 gab es eine weitere Besichtigung des nunmehr fertigen Ofens, zu der neben Prof. Kulke auch die Professoren Jeschar und Follner (TU Clausthal) sowie Dr. Flindt (Kreisarchäologe Osterode) u.a. zugegen waren. Ein besonderes Interesse an dem Unternehmen zeigte auch der Heimat- und Geschichtsverein Osterode. Zu nennen sind hier vorrangig Erika Enge, Herbert Wagner, Albrecht Schütze, Dieter Cramer und Ekkehard Eder, die sich wiederholt der Sache widmeten.

Auch die Beschaffung von Brennholz war für die Gipsbrände notwendig. Im Bilde schwingen Vater und Sohn Binnewies die schweren Hämmer beim Spalten von starkem Fichtenholz, welches dankenswerterweise von Forstamtmann Kretzschmar an günstiger Stelle angewiesen war. Der Verein übernahm auch die Kosten einer Unfallversicherung. Weitere Finanzmittel -vorrangig für die Erstellung von Analysen- stellte die heimische Gipsindustrie zur Verfügung. Bleibt hier vorab darauf zu verweisen, daß am 4. März 1995 (durch Oberkreisdirektor Friedrich Karl Böttcher angezündet) und am 2.8.95 die beiden ersten Brände im Ofen getätigt wurden, über deren Abläufe und Besonderheiten hier noch berichtet wird. DIE BESCHREIBUNG DES OFENS Der leicht unrunde Ofen weist folgende Maße und Fakten aus: Die Längsachse mißt etwa 2,30 m und die Querachse gut 2,00 m. Bei einer Höhe von 2,20 m verengt sich der Grundriß (Querschnitt) nach oben um fast 10 %. Die Längsachse folgt ungefähr der hauptsächlichen Windrichtung von Südwesten. Die in "Hammerrechten Schichtmauerwerk" aufgesetzte Wandung hat eine Stärke von mindestens 0,40 m und besteht aus bankigem Zechsteindolomit in sandgemagerter Lehmmörtellung. Die zirca 12 cm dicke Sohle ist ebenfalls in Lehm eingebracht. Die Zugangsöffnung des Ofens ist nach vorgenannter Windrichtung ausgerichtet, um für den Brennprozeß eine möglichst gute Sauerstoffiufuhr zu erreichen. Die Zugangsöffnung hat eine Breite von 70 cm bei einer Höhe von 1,10 m und ist mit einem Rotsandsteinsturz überdeckt. Die Öffnung hat beidseitig eine trichterförmig zulaufende Windschürze vorgesetzt bekommen, die den Luftzug konzentriert. Auch steigt das windseitig vorgelagerte Gelände zum Ofen hin leicht an, um Aufwind zu bewirken. Der Ofen ist stumpfkegelförmig bis auf etwa 60 cm unter Oberkante Mauerwerk von außen mit einem Mineralgemisch angefüllt, welches statisch und thermisch vorteilhaft wirkt sowie einen oberen Umgang gestattet.

Unser Foto zeigt den Gipsbrennofen kurz nach dem ersten Anzünden am 4. März 1995. Von links Betriebsleiter J. Maak, Prof. Jeschar, Prof. Kulke, (beide von der TU Clausthal) Oberkreisdirektor F.K. Böttcher, Bernd Binnewies, Werner Binnewies, Dieter Kramer und Albrecht Schütze. Nachdem die Anfänge des Unternehmens sowie die Bauphase und -struktur des Brennofens einschließlich der Projektzeichnung von Klaus Haase offeriert wurden, soll nun über die Abwicklung von inzwischen 8 Bränden berichtet werden. Bevor jedoch auf die Abwicklung der einzelnen Brände eingegangen wird, soll vorab eine pauschale Zusammenfassung über die bisher gewonnenen Erkenntnisse dargelegt werden. Allerdings so sei hier mitgeteilt, ist dies noch nicht "der Weisheit letzter Schluß!" Materialkenntnis, ein gewisses Augenmaß und natürlich Erfahrung sind nötig, um in althergebrachter Weise im "nicht regulierbaren Ofen" einen brauchbaren Brand zu erzielen. Letztlich gilt auch hier die alte Regel: "Probieren geht über Studieren !"

LEGENDE

Da ist zunächst im freistehenden Ofen der Wind als Sauerstoffzubringer einzukalkulieren. Seine Richtung und Geschwindigkeit sind für den Brand von Wichtigkeit, im positiven als im negativen Sinne. Windstille, so meint der Verfasser, erbringt für "den Mann am Ofen" die günstigste Situation. Denn das Feuer saugt sich, wenn die Anfangsphase bewältigt ist, durch den einsetzenden Hitzeauftrieb selbst ausreichend Sauerstoff an. Richtig einzuschätzen ist auch der Feuchtigkeitsgrad des Steinmaterials (=Brenngut). Je feuchter das Brenngut, je mehr Brennholz (=Energie) ist erforderlich, um bei ausreichend langer Brenndauer die nötige Temperatur für eine gute Garung zu erzielen. (Bleibt zu bemerken, daß im beschriebenen Fall nur das neben dem Ofen gelagerte Holz gegen Feuchtigkeit geschützt ist, nicht aber das Steinmaterial.) Von entscheidender Bedeutung für den Ablauf des Brennvorganges ist auch die Substanz des Brenngutes. So läßt sich nach Meinung des Verfassers der Osteroder Gips leichter garen als der Lichtensteiner, was jedoch auf die Endqualität des Produktes keinen Einfluß hat. Es kann deshalb der Werraanhydrith (-Osteroder Gips) etwas grobstückiger eingebracht werden, als der Hauptanhydrith (=Lichtensteiner).

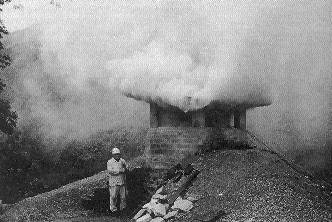

Ein interessanter Blick von der Höhe der Abraumhalde auf den gerade angezündeten Gipsbrennofen am 4. März 1995. Die am Geschehen Beteiligten gruppieren sich zum Fachgespräch. Jeder "alte Gipsbrenner" (Der Verfasser rechnet sich nach 8 Bränden zu den Stiften im zweiten Lehrjahr.) kennt selbstverständlich die Eigenarten seines Ofens, wobei nicht zuletzt auch das Fassungsvermögen eine bedeutende Rolle spielt. Je größer der Ofen, desto größer ist das erwärmte Volumen und desto besser ist die langanhaltende Durchgarung des Ofeninhaltes. Als wichtig bleibt noch zu sagen, daß der Verfasser vor "jedem Brand" den Ofen ein- oder zweimal vor- bzw. trockengeheizt hat, um die zwischenzeitlich zugetretene Kapillaren- und Kondenzfeuchtigkeit abzubauen. Doch nun zum ersten Gipsbrand, der am 4. März 1995 getätigt wurde und den "unser" Oberkreisdirektor F. K. Böttcher eigenhändig anzündete! Wenngleich die thermostatgemessene Temperatur dieses Brandes zeitweilig in einigen Bereichen des Ofens auf über 1100 Grad Celsius anstieg, zeigte es sich doch, daß die Steine in den unteren Lagen zu grob gehalten und deshalb nicht durchgegart waren, wozu jedoch auch ein nichtkalkuliertes Maß an Winterfeuchtigkeit im Gipsstein mit beitrug. (Der Wasserdampfausstoß zeigte sich fast 5 Stunden.) Infolgedessen ergab sich bei der späteren Prüfung des gebrannten Materials eine zu schnelle Erhärtung des auch zu feingemahlenen Gipses. Der gesamte Ofeninhalt wurde deshalb verworfen. Während beim ersten Brand der Wind äußerst günstig stand, waren die Verhältnisse beim zweiten Brand am 2. August 1995 genau gegenteilig. So war nach mehr als 2 Stunden Brenndauer noch kein durchgehender Brennprozeß zu erkennen. Das Feuer erhielt ganz offensichtlich zu wenig Sauerstoff, was einen zunächst einseitigen und späterhin langwierigen Brand verursachte. Trotzdem letzthin -auch beim Entleeren des Ofens- ein annähernd brauchbarer Brand erkannt wurde, blieb es bei der Erstellung von einigen Materialproben (auch ein Stukkateurmeister aus Hannover holte sich Probematerial), die jedoch gute Ergebnisse zeigten. Die Masse des Materials, diesmal ausschließlich Gips vom Werk Schimpf, Osterode, wurde nicht verworfen, sondern unzerkleinert im Container aufbewahrt. Um es gleich vorweg zu sagen, der dritte Brand am 14. August 1996 ergab dann ein sehr gutes Ergebnis. Ein in Braunschweig erstelltes Prüfungszeugnis ergab hohe Festigkeitswerte und das Material wurde restlos in die Restauration der Osteroder Stadtmauer eingebracht, und zwar am Jacobitor. Die Eigenart bzw. Besonderheit dieser Ofenfüllung war u.a. folgende: Im Rondell des Ofens war im westlichen Bereich von der Basis bis zur oberen Lage ein Segment mit Altmörtel von der Osteroder Burg eingefüllt, welches etwa 15% der Gesamtfüllung des Ofens ausmachte. Ein gleich großes Segment war an der Ostseite des Ofens mit Hauptanhydrith beschickt, der etwa 70% haltende Mittelteil des Ofens war mit Werraanhydrith gefüllt, vermischt mit etwa 15% groben Materials aus dem Brand vom 2. August 1995. In dieser Zusammensetzung - einem teilweisen Doppelbrand - kann die erwähnte hohe Festigkeit mit ihre Ursache haben. Zum erneuten Brand des Alten-Burg-Mörtels muß erläutert werden, daß die Bauleute seinerzeit dem gebrannten und zerkleinerten Gips körnigen Rohgips beimischten (Gewissermaßen als Zuschlagstoff), welches eine Art Gipsbeton ergab. Es muß hier also festgestellt werden, daß sich beim Alte-Burg-Mörtel sowohl ein Zweitbrand beim gebrannten Gips, als auch ein Erstbrand beim zugemischten Rohgips ergab. Separate Proben dieses Materials zeigten ein sehr hohe Festigkeit, was die vom Verfasser schon länger vertretene Meinung bestätigte, daß man beim Abbruch der mittelalterlichen Wehr- und Sakralbauten nicht nur die Steine wieder verwertete, sondern auch den in großen Mengen anfallenden Gipsmörtel. Das weitgehende Fehlen dieses Materials im Bereich der Ruinen -nur der feine Mulm blieb liegen- konnte somit geklärt werden. So wurde z.B. die "mittelalterliche Pipinsburg" nahezu besenrein abgeräumt! Der am 19. April 1997 getätigte vierte Brand war in Zusammensetzung und Ergebnis dem des dritten Brandes fast gleich, nur ergab der Ofeninhalt fast eine Tonne mehr, nämlich 3,7 To verwertbares Material. Auch dieser Gips wurde größtenteils an der Osteroder Stadtmauer verwand. Beinahe schon routinemäßig wurde am 5 Juli d.J. der fünfte Brand abgewickelt. Die Ofenfüllung bestand diesmal nur aus Werraanhydrith, allerdings stammte mehr als ein Drittel aus dem Gipswerk Hilliges, Lasfelde - Katzenstein. Der größere Teil wurde wieder von Schimpf beigesteuert. Die Ofenfüllung wurde wieder vom Rocowerk gebrochen und in ein Stahlsilo eingefüllt, von wo es die Bauleute der Stadt Osterode zur Verwendung an der Stadtmauer am Parkdeck abholten. Mit einem "Tag der offenen Tür" wurde am 19. April 1998 der 6. Brand abgewickelt. Besonders auffallend war diesmal der relativ gleichmäßige Anstieg und Wiederabfall der Temperatur während des gesamten Brandes. Erstmals wurde auch mit Erfolg versucht die Temperatur zu steuern. Es wurde z.B. mit einer Blechplatte die Zuluftöffnung zeitweise zugestellt sowie durch Aufstreuen von Feinmaterial auf die Ofenfüllung die Abluft gedrosselt. Der Brand erbrachte 3,76 To verwertbares Material, und zwar vom Werra- und Hauptanhydrith je etwa zur Hälfte.

Die 3 wichtigsten Akteure für die Abwicklung der einzelnen Brennprozesse. Von links Herbert Hillebrecht (Eisdorf), Werner Binnewies (Förste) und Ralf Putzig (Clausthal-Zellerfeld) beim 6. Brand am 19. April 1998. Der siebte Brand wurde am 12. Juni 1998 abgewickelt. Gebrannt wurde nur Werraanhydrith vom Werk Schimpf. Gewonnen wurden 3,35 To Mörtelgips. Äußerst gediegen zeigten sich die Windverhältnisse. Schwache, gelegentlich auffrischende, umlaufende Winde wurden von Fallwinden unterbrochen, was einen wechselnden, jedoch insgesamt noch durchaus guten Brennvorgang erbrachte. Die Befeuerung des gesetzten Zündkanals wurde versuchsweise nicht mit Buchenstangenholz vorgenommen, sondern nur mit Fichtenscheitholz, was sich jedoch als ungut erwies. Deutlich war hierdurch ein Temperaturabfall zu erkennen, der durch den kühlenden Frischluftzutritt bewirkt wurde, wodurch hier das Brenngut leicht ungar blieb, und zwar im Bereich der Ofenöffnung. Fazit: Sparen am falschen Platz, wird bestraft! Eine gewonnene Erkenntnis sei hier noch eingeflochten. Durch die Feinausmahlung des gebrannten Gipses ergibt sich eine erhebliche Beschleunigung des Gipsabbundes (=Erhärtung), was bei zwangsläufig langsamen Bauarbeiten nicht zu verkraften ist. Ab dem dritten Brand wurde der Gips deshalb nur gebrochen und auf der Baustelle gesiebt, was sich als zweckmäßiger erwies. Die alten Maurer (Der älteste Lehrgeselle des Verfassers war 1874 geboren.) behaupteten immer, ihre Vorgänger hätten den Gips u.a. mit Magermilch angenäßt. Eine Überlieferung, die an Milchsäure erinnerte, als herkömmliches Verzögerungsmittel des Abbundprozesses bei ungaren und somit schnellbindenden Gipses. Ein Versuch mit saurer Molke -beschafft vom hiesigen Bio Bauern- bestätigte dann auch voll diese Recherche, und somit die "bruchstückartige Überlieferung der Alten!" Es ist nun die Angabe eines angenäherten "Rezeptes", welches auf die Größe und Eigenart des beschriebenen Ofen zugeschnitten ist, vorgesehen. Allerdings bleiben noch immer, auch nach dem 8. Brand am 4.9.99, einige Unwägbarkeiten offen. Zunächst sei auf die Korngröße des Brenngutes eingegangen, dessen Menge je Ofenfüllung auf etwa 3,5 Kubikmeter geschätzt und mehrlagig (siehe Ofenskizze) eingebracht wird. In der unteren Lage darf das Brenngut die ungefähre Größe von Zuckerrüben haben und sich nach oben auf etwa Faustgröße verkleinern. Die verbleibende Feinsubstanz (=volksmündlich Ducks) ist in der Masse für den "altväterlichen Gipsbrand" unbrauchbar, weil sie im Prinzip das Feuer ersticken würde. Ein Teil davon ist lediglich bei überhitztem Brand als Dämmschicht aufzustreuen. Zum Brennmaterial (Holz) bleibt zu sagen, daß je Brand bis zu 4,5 Raummeter hauptsächlich Fichte - erforderlich sind, wovon zirka 0,6 Raummeter auf Fichtenreisig als Zündmaterial entfallen (andere Zündhilfen wurden nicht benötigt). Die Stärke der Scheite differiert zwischen einem geachtelten, geviertelten bis halbiertem Telegraphenmast. Abgesehen vom Zündmaterial folgt die Größenordnung des Holzes -von unten nach oben- der des Brenngutes. Um, wenn nötig, besonders bei feuchtem Brenngut, die Ofentemperatur zu steigern, empfielt es sich in den unteren Lagen bis zu 10% Buchenscheite zwischenzumelieren. Soll der Brennvorgang verlängert werden, so kann man etwas grünes Weichholz, z.B. Weide oder Pappel zulegen . Hierfür rotfaules (=Anbruchholz) Fichtenholz zuzulegen, erwies sich als negativ, da der sehr geringe Heizwert dieses Holzes zu ungewolltem Temperaturabfall führt. Bleibt noch der Hinweis, daß in obigen Holzmengen der Bedarf für das jeweilige Vor- bzw. Trockenheizen des Ofens inbegriffen ist. Die hierfür benötigte Menge beträgt etwa 0,3 Raummeter Fichtenreisig und etwa 0,6 Raummeter Scheite. (Bei mehrmaligen Vorheizen entsprechend mehr.) Wenngleich das Projekt "Historischer Gipsbrand" dem Verfasser im Zeitraum von mehr als 5 Jahren viel Zeit- und Kraftaufwand abgefordert hat, so hat doch "die Freude an der Sache" die Mühe reich belohnt. Auch deshalb, weil dem Unternehmen viel wohlwollende, öffentliche Aufmerksamkeit zuteil wurde und letztlich ein solider Erfolg beschieden war. Bereits 1996 durch Prof. Kulke nach Schleswig-Holstein vergebene Mörtelproben zur Sanierung einer Dorfkirche - und nach Nordhausen - zur Sicherung der Burgruine Hohnstein - erbrachten gute bis sehr gute Beurteilungen. Während Nordhausen gern mehr Material haben möchte und auch am Eigenbau und -betrieb eines Gipsbrennofens interessiert ist, war von Schleswig-Holstein zu erfahren, daß das Material ausgezeichnet sei, nur klebe es zu sehr an der Mauerkelle. Worauf vom Verfasser geantwortet wurde: "Ihre Handwerker müssen zum Feierabend das Werkzeug besser säubern. Da verbleibende Gipsreste über Nacht das blanke Metall angreifen und aufrauhen, was den Kellstrich behindert. Schließlich sind im Gips agressiver Schwefel und Salze enthalten! Inzwischen hat auch die Hannoversche Landeskirche ihr steigendes Interesse an Gipsmörtel bekundet. Einige Proben wurden bereits zur Anwendung gebracht, u.a. in der Osteroder Marktkirche, und zwar am Altarsockel. Sowie am Turm der Pöhlder Kirche. Alle bisherigen Brände bzw. Brennversuche wurden von der hiesigen Gipsindustrie voll unterstützt. Vorab zu nennen das Rocogipswerk Dorste mit Betriebsleiter Jürgen Maak, desweiteren die Herrn Schimpf senior und junior vom gleichnamigen Werk, die Herrn Barts senior und junior vom Gipswerk Hilliges, ebenso Norbert Teuber vom Werk Rumpf und Salzmann sowie manche andere Werke der Branche. Ihnen allen sei hier ganz herzlich Dank gesagt, wobei auch die durch ihren direkten Arbeitseinsatz beteiligten Werksangehörigen nicht vergessen sind.

Im September 1996 wurde der Gips des besonders gut gelungenen 3. Brandes an der Osteroder Stadtmauer "Am Jacobitor" verwandt. Im Bilde W. Binnewies heim Verfugen der Stadtmauer. Ein separates Dankeschön geht an die Brennholzlieferanten, Forstamtmann Kretschmar vom Klosterforstamt Westerhof, für die Hergabe von Fichtenholz, sowie an Helmut und Friedrich Degener von der Forstgenossenschaft Lichtenstein, für das Buchenbrennholz. Dank gilt auch den vielen Helfern, die an dem Unternehmen ein privates oder dienstliches Interesse gezeigt haben. Ein ganz besonderer Dank gilt unserm Oberkreisdirektor F. K. Böttcher für alle Unterstützung und das stets gezeigte Interesse. Dank sei nochmals dem H. u. G. Verein Osterode gesagt für jegliche Unterstützung, auch Frau Kreckmann sei hier genannt. Stets gegenwärtig war und ist die gute Zusammenarbeit mit der Stadt Osterode im Zuge der Bereitstellung von Flächen an der Stadtmauer, zur Erprobung des gewonnenen Gipsmörtels. Zu nennen hier vorrangig der Bauassessor Lehmann, Dipl. Ing. Ehrhardt und nicht zuletzt Stadtdirektor Mönnich, der ein ganz persönliches Interesse an der Sache offenbarte. Nicht vergessen seien die Helfer Heinz Kuhnert, Jürgen Reigber, Gerhard Becker und Joachim Voigt. Dank gilt auch der regionalen Presse, zu nennen der OKA, der Harzkurier, die Goslarsche Zeitung und die Lauterberger Zeitung. Ganz besonders zu nennen die dpa, die am 4.1.99 in vielen goßen Zeitungen illustriert über das Unternehmen positiv berichtete, u.a. in der Hannoverschen Allgemeinen und in der Braunschweiger Zeitung.

Da es regnete, wurde der Ofen mit einem Blechdach versehen. Über fünf Stunden Wasserdampfaustoß sind das Ergebnis nasser Gipssteine. Im Foto Joachim Voigt, Osterode-Lerbach. In jeder Weise und in jeder Phase ergab sich eine vorbildliche Zusammenarbeit mit der TU Clausthal. Zu nennen sind hier die Professoren Kulke, Jeschar, Follner und Leers sowie die Doktoren Weichmann und Vogel. Nicht zu vergessen die sachkundigen und keine Arbeit scheuenden Brenntechniker Hillebrecht und Putzig. Daß Professor Dr. Holger Kulke als "theoretischer Motor" des Unternehmens gilt, ist bekannt, soll hier aber nochmals herausgestellt werden. Ohne sein Engagement wäre die Sache nur die Hälfte wert und wahrscheinlich nicht unternommen worden. Erwähnt sei hier auch die Tatsache, daß das Unternehmen "Historischer Gipsbrand" bei immerhin 2 Doktor- und bei 3 Diplomarbeiten Pate gestanden hat! In ein besonderes Licht wird die Sache ohne Zweifel dadurch gerückt, daß es bisher immerhin 4 Nachahmungen gegeben hat. Zu nennen ist hier zuerst das "Fränkische Freilichtmuseum" in Bad Windsheim bei Würzburg. Offensichtlich wollte man hier noch schneller sein als der Verfasser. Dieses "Überholmanöver" gelang aber nicht, denn der erste Brand in Bad Windsheim -im noch unvollständigen Ofen- konnte erst drei Tage nach dem Erstbrand des Verfassers getätigt werden, nämlich am 7. März 1995. Bis man im nächsten Jahr darüber publizierte, hat man das Unternehmen "irrtümlich" um ein Jahr zurückdatiert, und zwar auf "Anfang März 1994". Auch das "Max Planck Institut in Heidelberg" unternahm im Sommer 1996 einen historischen Mörtelbrennversuch, und zwar auf Kalkbasis im Scheiterhaufenverfahren . Als drittes Unternehmen wurde dem Verfasser -It.Zeitungsbericht vom 30.7.1997- eine Dissertation von der "Alexander-von-Humbold-Universität-Berl bekannt, in deren Aufgabenstellung ein Doktorand einen"Grottenbrand auf Kalkbasis" praktiziert hat, und zwar im Freilichtmuseum "Langobardenwerkstatt Zethlingen" in Sachsen-Anhalt. Auch die "Universität Siegen" hat wiederholt von der Firma Schimpf, Osterode, Anhydrith bezogen, zwecks Brennversuchen zur Mörtelgewinnung. Zu Vergleichszwecken hat die Uni Siegen auch eine Lieferung Gips vom letzten Brande des Verfassers erhalten. Dem Verfasser war es nicht allzuschwer den Nachrichtenfluß zu den hier genannten Unternehmen zu recherchieren. Er wünscht allen -auch für weitere Versuche- ein gutes Gelingen! Vielleicht sollte man Kontakt aufnehmen und Erfahrungen austauschen. Wenn eine gewisse Fairneß dabei beachtet würde, könnte es nur von Vorteil sein. Neuerdings ist auch die Museumsinsel Berlin an unserem Produkt interessiert. Bleibt abschließend zu sagen, daß sich der Gipsbrennofen inzwischen zu einem beliebten Exkursionsziel entwickelt hat, und neuerdings im Gespräch ist, ihn späterhin als "nachempfundenes Industriedenkmal" auszuweisen. Zunächst haben sich der Verfasser und Sohn Bernd -bisher vorrangig an der Brennholzgewinnung und Transport beteiligt- entschlossen, "den Ofen nicht ganz kalt werden zu lassen," sondern alljährlich einen Brand zu tätigen. Eine Meinungsäußerung des Verfassers sei hier noch erlaubt, auch wenn er den schlüssigen Beweis dafür schuldig bleiben muß. Die ungewöhnlich hohe Festigkeit des Gipsmörtels im Bereich der mittelalterlichen Wehrbauten ist nicht durch irgendwelche Zusätze erreicht worden, sondern liegt ursächlich allein "im Langzeitabbund des Gipses" begründet, so wie dies beim Zement nachgewiesen ist. Werner Binnewies |